La impresión 3D de metales y aceros es una realidad

¿Quieres conocer el futuro de la impresión 3D en metal?

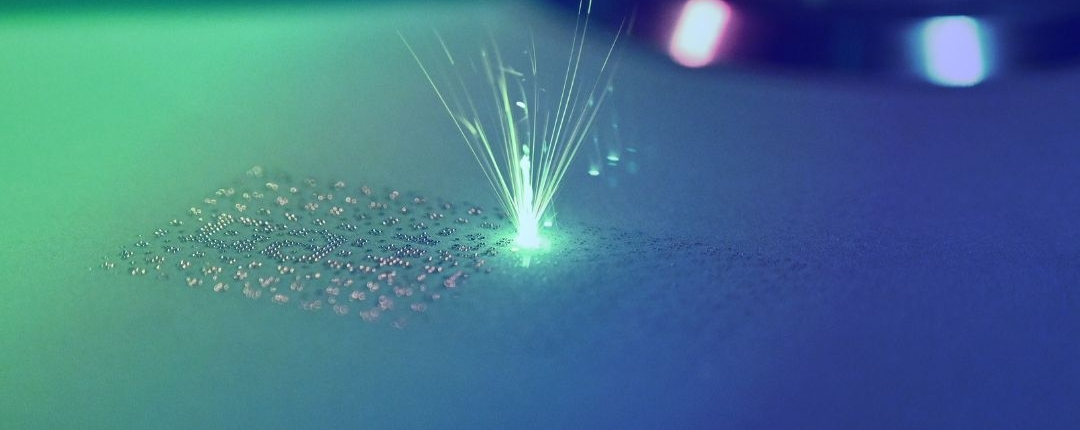

La impresión 3D en metal es una tecnología en constante evolución y su futuro es muy prometedor. Se espera que la impresión 3D en metal siga creciendo en popularidad y se convierta en una tecnología cada vez más accesible y económica.

Una de las principales áreas de desarrollo en la impresión 3D en metal es la mejora de la velocidad de impresión y la reducción de los costos de producción. A medida que se desarrollan nuevas tecnologías, se espera que la velocidad de impresión y la calidad de las piezas impresas en 3D en metal mejoren significativamente.

Otro aspecto importante es la diversificación de materiales que se pueden utilizar en la impresión 3D en metal. Se espera que se desarrollen y se introduzcan nuevos materiales para la impresión 3D en metal, lo que ampliará las posibilidades de aplicación de esta tecnología.

En resumen, el futuro de la impresión 3D en metal es muy prometedor y se espera que esta tecnología continúe creciendo y mejorando en los próximos años, permitiendo una mayor accesibilidad, velocidad y calidad de producción de piezas impresas en 3D en metal.

¿Y qué tipo de aceros se pueden trabajar con impresión 3D?

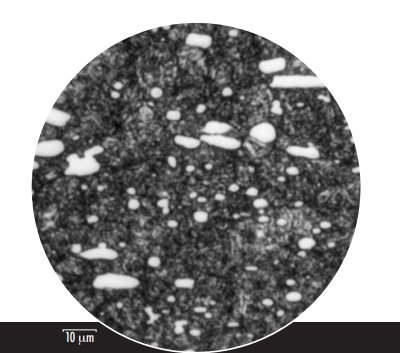

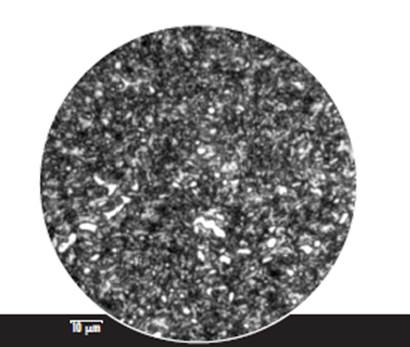

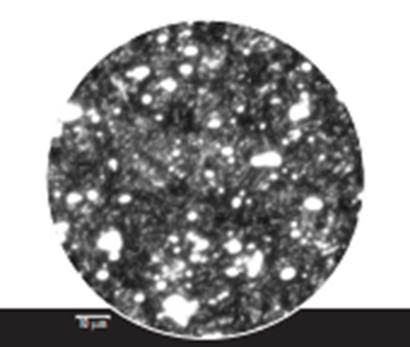

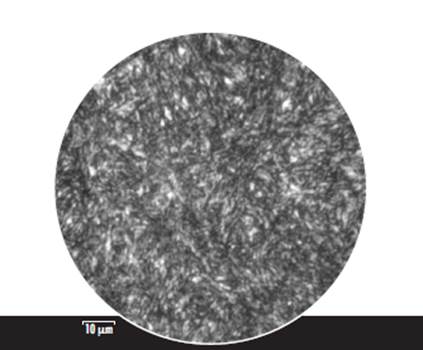

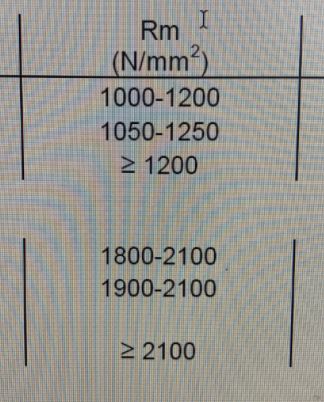

La impresión 3D en metal puede trabajar con diferentes tipos de aceros, dependiendo de la tecnología y del tipo de impresora 3D utilizada. Algunos de los aceros que se pueden trabajar con la impresión 3D incluyen:

- Acero inoxidable: este es uno de los materiales más comunes utilizados en la impresión 3D en metal debido a su resistencia a la corrosión y a la oxidación.

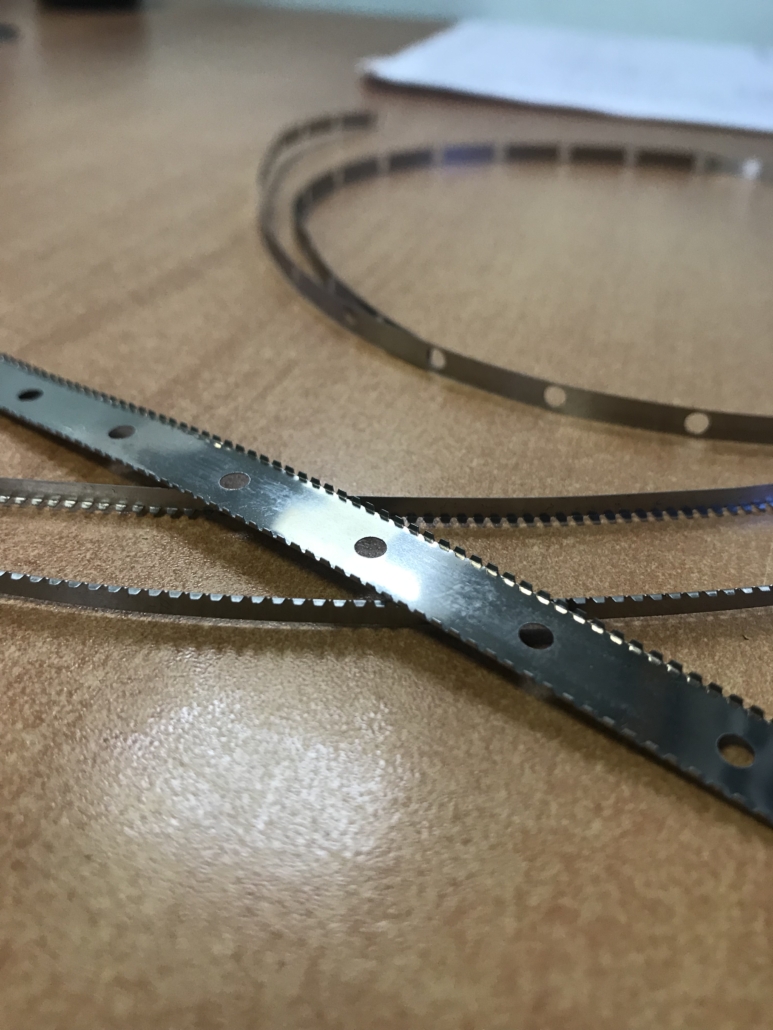

- Acero al carbono: este tipo de acero se utiliza para aplicaciones que requieren alta resistencia y dureza, como piezas de herramientas.

- Acero para herramientas: estos aceros tienen una alta dureza y resistencia a la abrasión y se utilizan para fabricar piezas de herramientas y moldes.

- Acero para rodamientos: estos aceros tienen una alta dureza y resistencia al desgaste y se utilizan para fabricar piezas de rodamientos.

- Aleaciones de titanio: estas aleaciones son conocidas por su alta resistencia a la corrosión y a la oxidación, así como por su bajo peso, lo que las hace ideales para aplicaciones aeroespaciales y médicas.

En general, la impresión 3D en metal es capaz de trabajar con una amplia variedad de aceros, lo que permite una gran flexibilidad y adaptabilidad en las aplicaciones en las que se utiliza esta tecnología.

¿Qué aplicaciones puede tener la impresión 3D en aceros?

La impresión 3D en aceros tiene una amplia variedad de aplicaciones debido a las propiedades únicas que se pueden obtener mediante esta tecnología. Algunas de las aplicaciones más comunes de la impresión 3D en aceros incluyen:

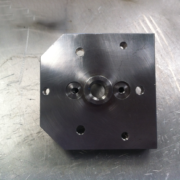

- Fabricación de piezas a medida: la impresión 3D en aceros permite la fabricación de piezas complejas y a medida que no pueden ser producidas mediante los métodos tradicionales de fabricación.

- Producción de piezas de repuesto: la impresión 3D en aceros se utiliza cada vez más para producir piezas de repuesto para maquinaria y equipos que ya no se fabrican o que son difíciles de conseguir.

- Industria aeroespacial: la impresión 3D en aceros se utiliza en la fabricación de piezas para la industria aeroespacial debido a su capacidad para producir piezas ligeras y resistentes.

- Sector médico: la impresión 3D en aceros se utiliza en la producción de prótesis y dispositivos médicos personalizados.

- Industria automotriz: la impresión 3D en aceros se utiliza en la fabricación de piezas para la industria automotriz debido a su capacidad para producir piezas ligeras y resistentes.

En resumen, la impresión 3D en aceros tiene una gran cantidad de aplicaciones en diferentes sectores, lo que la hace una tecnología muy versátil y adaptable a diferentes necesidades y requerimientos de producción.

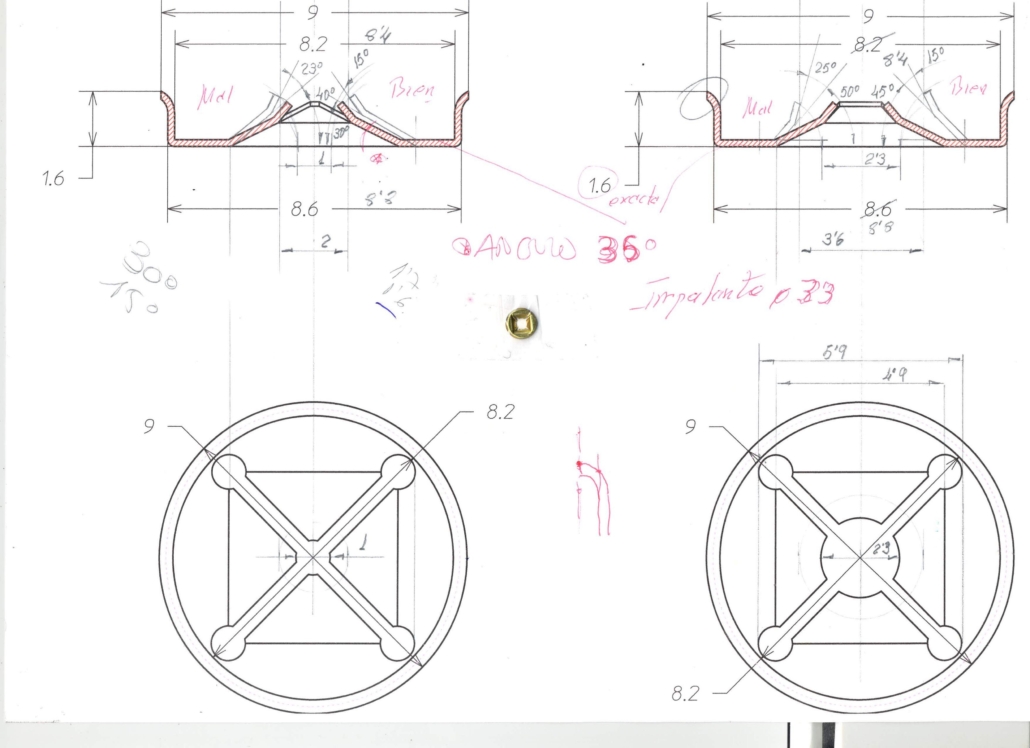

Desde Matriceria Palanca estamos muy atentos a las nuevas tecnologías en nuestro sector así como a los nuevos materiales. Hay que estar al día, renovarse para seguir ofreciendo el mejor servicio a nuestros clientes, que eso si que no cambia a lo largo del tiempo.